نحوهی انجام فرآیندهای جوشكاری بر روی فولادهای گالوانیزه و تاثیرات آنها

جوشکاری ورق قطعات و فولادهای گالوانیزه در مواردی که سازهی مورد نظر نهایی بسیار بزرگ است و نمیتوان آن را به طور کامل در وان گالوانیزه غوطه ور کرد و یا هنگامی که سازه باید در محل، جوشكاری و نصب گردد، به کار میرود. در ادامه نحوهی انجام فرآیندهای جوشكاری بر روی فولادهای گالوانیزه و تاثیرات آنها، بررسی شده است.

۱-جوش قوس الکتریکی تحت حفاظت گاز محافظ (GMAW)

این روش که به عنوان روش جوشكاری CO۲ نیز شناخته می شود، فرآیندی نیمه اتوماتیک و چند منظوره است، از این روش به طور ویژه در جوشکاری ورق های فولادی و مقاطع نازک استفاده میشود. حضور پوشش روی اثری بر خواص مكانیكی جوش ندارد، اما ممكن است برخی تغییرات ظاهری را به علت پاشش جوش ایجاد کند. پایداری قوس این روش عالی است و عموما تحت تاثیر پوشش گالوانیزه نمیباشد.

استفاده از گاز محافظ حاوی CO۲ (دارای ۱۰۰ درصد CO۲ باشد)، برای فولادهای گالوانیزه قابل قبول است و دیگر نیازی به استفاده از گازهای محافظ گران تر وجود ندارد. نفوذ جوش در این فولادها، کمتر از فولادهای بدون پوشش است و در نتیجه باید گپ های نسبتا پهنتری در جوشهای سر به سر استفاده گردند. تفاوت عمده میان جوشكاری فولادها با پوشش روی و جوشكاری فولادهای بدون پوشش با این فرآیند این است که حرارت ورودی در آن بیشتر است تا بتواند با تبخیر روی آن را از حوضچه حذف کند و دیگر این كه سرعت جوشكاری به منظور سوزاندن پوشش روی در جلوی جوش کمتر است. تیرآهن 18 نیز به همین صورت جوشکاری می شود.

۲-جوشكاری قوسی با الكترود روکشدار (SMAW)

این فرآیند، متداولترین فرآیند جوشكاری دستی و یکی از روش های است که در آن از الكترودهای روپوش دار استفاده میشود. شرایط جوشكاری برای SMAW و MMAW مشابه با شرایط مورد استفاده برای فولادهای بدون پوشش است. با این حال سرعت جوشكاری ممكن است به دلیل اینكه زاویهی الكترود تا حدود ۳۰ درجه کاهش مییابد و حرکت شلاقی الكترود به جلو و عقب برای حرکت دادن فلز روی ذوب شده به دور از جوش مورد نیاز است، کاهش یابد تفاوت عمده میان جوشكاری فولاد های با پوشش روی و بدون پوشش با فرآیند SMAW این است که فاصلهی ریشه (حداكثر ميزان نفوذ فلز جوش در فلز پايه) باید به منظور نفوذ کامل روی افزایش یابد و میزان پاشش جوش این فولادها نیز کمی بیشتر از فولادهای بدون پو شش است.

فرآیند MMAW برای ورق های گالوانیزه با ضخامت ۰/۵ اینچ ( ۱/۲۵ سانتی متر ) و یا بیشتر، توصیه میشود. تفاوت عمده روش MMAW برای ورق های گالوانیزه و ورق های بدون پوشش ( ورق سیاه )، نیاز به حرارت ورودی بیشتر و سرعت جوشکاری کمتر مانند روش قبل است.

البته این امر ممكن است منجر به سیالیت بیشتر سرباره و افزایش پاشش جوش گردد و با افزایش پاشش جوش، خوردگی افزایش می یابد. به طور کلی، جوشكاران می توانند از روندی مشابه با فولاد بدون پوشش استفاده کنند اما توجه به نكات زیر الزامی است:

از خط جوش بافته ای و حرارت ورودی بیش از حد نیز باید پرهیز کرد، زیرا حرارت بالا ممكن است به پوشش روی مجاور صدمه بزند.

سنگ زنی لبه ها قبل از جوشکاری، منجر به کیفیت بهتر اتصال جوش داده شده و همچنین باعث کاهش بخارات پوشش گالوانیزه میگردد.

گپ های نسبتا پهن تری برای دستیابی به نفوذ کامل در جوشهای سر به سر نیاز است.

طول قوس کوتاه برای همهی حالت ها توصیه میگردد تا کنترل بهتری بر روی حوضچه جوش حاصل شود و از نفوذ بیش از حد و یا سوختگی و بریدگی کناره جوش جلوگیری کند.

الكترود باید آهسته تر از سرعت معمول حرکت کند و دارای حرکت شلاقی باشد

۳-جوشكاری اکسی استیلن

آمادگی لازم برای جوشكاری ذوبی اکسی استیلن مشابه با جوشكاری فولادهای بدون پوشش است. به دلیل سرعت حرکت کم موردنیاز برای اینكه لبههای اتصالات به دمای ذوب برسند، حرارت بیشتر موجب میشود که ناحیه بزرگتری از پوشش روی تحت تاثیر قرار گیرد. بهترین نتایج با این روش زمانی حاصل میشود که فیلر به سمت جلو و عقب حرکت کند و جوش موجی ایجاد گردد.

در این روش جوشكاری، به دلیل سرعت حرکت پایین، پوشش روی در حداقل ۷میلی متر از هر طرفه جوش تبخیر شده و کاملا برداشته میشود و این تغییرات منجر به کاهش مقاومت در برابر خوردگی میگردد. البته ممكن است ظاهر پوشش روی تا ۱۹میلی متر صدمه ببیند. در این روش از گاز استیلن که یک گاز سوختنی میباشد به صورت مخلوط با اکسیژن استفاده میشود، واکنش سوختن این گازها حرارت مورد نیاز برای جوشکاری را تامین میکند. تصویر زیر شماتیکی از این فرآیند را نشان میدهد:

۴-جوشكاری مقاومتی

جوشكاری مقاومتی یا جوشكاری مقاومتی نقطهای معمولا هنگامی استفاده میشود که ورق فولادی متصل شونده نازک تر از ۵ میلی متر بوده و پوشش نیز سبکتر از ۳۰۰g/m۲ که معادل ضخامت ۴۳ میکرومتر باشد، البته در عمل پوششهای تا ۴۵۰g/m۲ (ضخامت ۶۵ میکرومتر) را با این روش می توان به خوبی جوش داد، اما طول عمر الكترودهای مسی در این حالت نسبت به پوششهای سبک تر، بسیار کوتاه تر است.

معمولا آسیب پوشش در اثر جوشكاری مقاومتی کم بوده و نیاز به تعمیر کمی داشته و یا این كه ا صلا تعمیر نمیگردند. اگر پوشش گالوانیزه ورق گالوانیزه ضخیم باشد، جوشكاری مقاومتی غیرعملی است. در تصویز زیر شماتیک از روش جوشکاری مشاهده میشود:

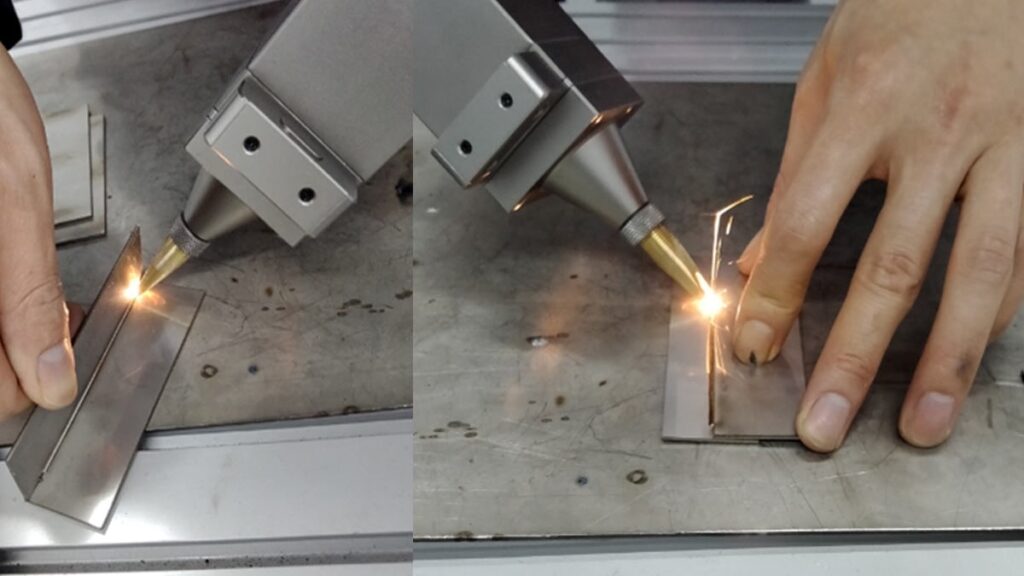

۵- جوشكاری با اشعهی لیزر

جوشكاری با اشعه ی لیزر یكی از جدیدترین تكنیکهای جوشکاری است که در سالهای اخیر کاربرد گستردهای در بسیاری از صنایع از جمله الكترونیک و اتومبیل سازی یافته است. این فرآیند در تولید قطعات صنعتی شرایطی را فراهم آورده که يا قبل از آن ساخت این قطعات غیرممكن یا بسیار مشكل بوده است.

این فرآیند، یک فرآیند جوشكاری ذوبی میباشد هر چند از نظر نوع تجهیزات و نوع فرآیند با دیگر فرآیندهای جوشکاری ذوبی بسیار متفاوت می باشد جوشکاری با لیزر فرآیندی است که در آن به کمک حرارت به دست آمده از برخورد اشعهی نوری به یک سطح، یک منطقهی مذاب و یک به هم آمیختگی از مواد ایجاد میشود که پس از انجماد، یک اتصال بین مواد ایجاد شده است.

این اشعه که به شدت منسجم و متمرکز شده، به سمت سطح قطعه شلیک میشود. هنگامی که اشعهی لیزر روی نقطهی مورد نظر متمرکز میشود، فلز را ذوب کرده و به سرعت یک منطقهی جوش کوچک و باریک با راندمان اتصال بسیار بالا ایجاد میکند، در حالی که کمترین خسارت را به قطعه وارد میکند.

معایب جوشکاری با اشعه لیزر

اگر قطعات به طور دقیق کنار یكدیگر قرار نگیرند، بریدگی کناره ی جوش رخ میدهد. درز جوش باید به خوبی کنترل شود و لبهی قطعات باید به طور کامل با یكدیگر جفت و جور شوند که این امر متضمن صرف هزینه و زمان برای ماشینكاری لبهی قطعات میباشد. اگر در اثر تکان خوردن، ضربه و یا هر عامل دیگری قطعات به مقدار بسیار کمی جا به جا شوند، به خاطر کوچک بودن نقطهی کانونی پرتو امكان عبور پرتو از فاصله ایجاد شده بین قطعات وجود دارد.

همانطورکه گفته شد یكی از محدودیتهای جوش لیزر، در جوشكاری ورقههای روی هم میباشد که درز جوش میبایست به خوبی کنترل شود و لبهی قطعات باید به طور کامل با یكدیگر جفت شوند. اگر شكاف عریض باشد، بریدگی کناره ی جوش رخ می دهد و در صورتی که شکاف بیش از حد باشد، دو ورق گالوانیزه به یكدیگر جوش نمیشوند.

از این رو، به طور کلی درز جوش میبایست کمتر از ۰/۱ میلی متر باشد. جوشكاری ورقههای روی هم قرار گرفته با پوشش روی نیز یكی دیگر از مشكلات این روش میباشد. چون این ورق های گالوانیزه را بدون درز یا با درزهای بسیار کوچک به هم جوش میدهند، روی تبخیر شده در بین ورقها در قسمت جوش شده باقی مانده و تشكیل حفرههای تخلخلی را میدهد.

اثرات جوشکاری برخوردگی فولادهای گالوانیزه

میزان تخلخل جوش، تابعی از گرمای ورودی و نرخ انجماد فلز جوش است. ورق گالوانیزه در جوشكاری قوسی با استفاده از الكترودهای فولاد کربنی، مستعد به ترک هستند. این ترکها ناشی از نفوذ روی به مرزدانه ها میباشد و در بعضی از مدارک، ترک ناشی از نفوذ روی نامیده میشود.

بنابراین اتصالات جوش داده شده باید به گونهای طراحی گردند که وقوع چنین تردی و تنشهای پسماند کششی که این مشكل را تشدید میکنند، به حداقل برسند. همچنین استفاده از الكترودهای جوشکاری حاوی کمتر از ۰/۴ درصد سیلیکون نیز توصیه میگردد. این ترکها زمانی که پوشش در ریشه جوش باشد امكان بروز بیشتری دارند، زیرا امكان خروج آنها کاهش خواهد یافت.

این موضوع باعث افزایش بروز ترکها در جوشهای گوشهایی است. احتمال بروز این ترک ها در جوش های فیلت، به چندین فاکتور کلیدی بستگی دارد که عبارتند از: ضخامت روی، روش گالوانیزاسیون، ضخامت ورق گالوانیزه شده، عرض فاصله (بازشدگی) ریشه، مهار اتصال، فرآیند جوشكاری و نوع الكترود.

ترک خوردگی جوش تحت تاثیر ضخامت پوشش است. به همین دلیل، این ترک خوردگی اغلب زمانی رخ میدهد که پوشش ضخیم باشد. گرایش به ترک خوردگی در فرآیند SMAW با نفوذ کم، کمتر است. اما در روش GMAW به ویژه هنگامی که از گاز محافظ CO۲ استفاده میشود، بیشتر است. حرارت ورودی بالاتر و سرعت جوشكاری کمتر در SMAW این امكان را فراهم میکند که روی بیشتری در جلوتر از حوضچهی جوش مذاب، تبخیر گردد.

علت ایجاد ترک

با توجه به افزایش نفوذ روی در ورق در اثر حضور سیلیسیم پیشنهاد میگردد از مواد مصرفی در جوش استفاده شود که دارای حداقل سیلیسیم باشند. فلز جوشی که درصد سیلیسیم آن کمتر از ۰/۲ باشد، معمولا ترک ناشی از نفوذ روی ندارد. در صورتی که مقدار سیلیكون الكترود زیاد باشد، باعث میشود تا روی به درون فلز جوش رسوخ کرده و ایجاد ترک نماید (به خصوص در فولادهای با پوشش ضخیم) مقدار سیلیكون الكترود نباید از ۰/۸۵ درصد بیشتر باشد.

درصورتی که روی در حین جوشكاری بخار شده و از فلز جوش خارج شود، احتمال ترک کاهش خواهد یافت. به همین دلیل درز جوش با فاصلهی ریشهی بیشتر در این مواقع بهتر است. به عنوان مثال، بیشترین مشكل تخلخل در اتصالات T-شكل به وجود میآید که به دلیل حبس روی در سطح اتصال دو ورق است. این مشكل را میتوان با طراحی مناسب برطرف ساخت.

روشهای به حداقل رساندن ترک خوردگی جوش فیلت در فولادهای گالوانیزهی گرم به دلیل نفوذ روی، به روشهای زیر تقسیم میشوند:

ایجاد یک شیب حداقل ۱۵ درجه و استفاده از درز جوش با پخ یک طرفه یا دو طرفه

حذف پوشش در ناحیهی اتصال از یک یا هردو سطح به وسیله ی سوزاندن روی سنگ زنی و …

ایجاد یک فضای حداقل ۱/۶ میلی متری جهت ایجاد فضای مناسب برای خروج بخار

انتخاب صحیح مواد مصرفی

مشاهده در آیرومارت.

جوشكاری SMAW ورق های گالوانیزه تفاوت چندانی با جوشکاری همان فولاد ندارد، فقط باید توانایی الكترود در خصوص بخار نمودن روی از جلوی حوضچه جوش در نظر گرفته شود. الكترودهایی که در این پروسه پیشنهاد میگردد، الكترودهای روتیلی E6012 و E6013 است وهمچنین در ضخامتهای بالا جهت افزایش نرخ رسوب میتوان از الکترودهای E7018 یا E7024 نیز استفاده نمود. سرعت جوشكاری باید ۸۰ الی ۹۰ درصد سرعت جوشكاری فولاد مشابه و بدون پوشش باشد.

فاکتورهای دخیل در خوردگی جوش عبارتند از: طراحی قطعات جوش داده شده، تكنیک ساخت، عملكرد جوشكاری، وجود رطوبت، مواد شیمیایی ارگانیک و غیرارگانیک، لایهی اکسیدی و ابعاد آن، سرباره و پاشش جوش، نفوذ ناقص جوش، تخلخل، ترکها (شیارها)، تنشهای پسماند بالا، انتخاب نامناسب فلز پرکننده و کیفیت سطح نهایی. با توجه به موارد ذکر شده، وقوع تخلخل (به طور مثال در جوش لیزر) و پاشش جوش (به طور مثال در فرآیندهای MMAW و GMAW) نیز باعث کاهش مقاومت در برابر خوردگی میگردند.

حرارت ناشی از پروسههای جوشكاری تاثیر قابل توجهی بر نواحی اطراف جوش دارد و باعث خواهد شد که خصوصیات مقاومت به خوردگی در این ناحیه از بین برود. از این رو باید تمهیداتی در نظر گرفته شود که ضمن عدم کاهش کیفیت جوش، ناحیه جوش به نحو مناسبی پوشش داده شود.

آماده سازی محل جوشكاری

طبق استاندارد جوشكاری باید در محلی انجام گیرد که دارای روی نباشد. بنابراین برای ساخت اجزای سازهای گالوانیزه، حداقل باید پوشش روی در ۱ يا ۴ اینچ ( ۲/۵ تا ۱۰ سانتی متر) در هر دو طرف ناحیهی جوش در نظرگرفته شده و در هر دو سمت قطعه کار، برداشته شود. برای این منظور، سنگ زنی پشت برای برداشتن پوشش روی کاربرد دارد و همچنین میتوان از سوزاندن روی و یا به اطراف راندن روی ذوب شده از ناحیه ی جوش استفاده کرد.

جوشکاری ورق گالوانیزه نازک جوشکاری فولاد بالاخص انواع ورق های فولادی نیازمند مهارت های خاص خود است در برخی موارد حتی جوشکاران نیز با مشکلات عدیده ای در حین جوشکاری ورق گالوانیزه یا فولاد مواجه می شوند از همین رو همواره توصیه می گردد که نکات اجرایی در حین عملیات جوشکاری فولاد گالوانیزه به صورت کامل و اصولی رعایت گردد.

از طرفی در برخی موارد امکان نصب هیچ گونه اتصالات جز جوشکاری وجود ندارد در چنین شرایطی باید دقت داشت که گرم شدن فلزهای سبک و نازک ممکن است موجب ایجاد سوراخ هایی در سطح فولاد گردد. شایان ذکر است کیفیت ورق نیز در کیفیت جو تاثیر بسزایی دارد. ورق گالوانیزه فولاد مبارکه اصفهان از جمله برترین ورق های فولادی در بازار داخلی می باشد.

حال سوال اینجاست در چنین شرایطی چطور نسبت به جوشکاری ورق گالوانیزه نازک اقدام کنیم؟ در ادامه ضمن آموزش نحوه جوش فولاد گالوانیزه و معرفی الکترودهای مخصوص این کار به شرح مفصل موضوع نیز خواهیم پرداخت. جوشکاری قطعات گالوانیزه همان طور که پیش تر نیز ذکر شد در صورت وارد نمودن گرمای زیاد به سطح ورق ممکن است حفره هایی رو سطح ورق پدیدار گردد از طرفی کیفیت جوش کاهش یافته انرژی نیز اتلاف می گردد.

به همین دلیل سرعت و دمای وارده از نظر فنی بسیار اهمیت دارد. برای جوشکاری فولاد گالوانیزه بالاخص ورق های گالوانیزه که دارای سطحی نسبتا نازک تر نسبت به سایر قطعات فولادی هستند باید از الکترودهایی با سرعت بالا استفاده نمود. از طرفی باید دقت نمود که جوشکاری به شیوه قوس الکتریکی نیازمند دستگاه و مهارت فنی شخص جوشکار می باشد بخشی از کیفیت جوش نیز وابسته به دستگاه مورد استفاده حین عملیات جوشکاری قطعات فولادی می باشد به خصوص زمانی که جوشکاری به واسطه گاز آرگان صورت می گیرد.

برخی تجهیزات این امکان را می دهند که فرایند به صورت نیمه اتوماتیک صورت پذیرد. اصولا نقطه یا درز جوش در چنین مواقعی دارای کیفیت مقبولی خواهد بود.ضخامت الکترود جوشکاری ورق گالوانیزه بهتر است سرعت جوش بالا و تعداد قوس معقولانه انتخاب گردد. اصولا جوشکاری روی ورق های نازک نسبت به سایر محصولات فولادی سخت است بر همین اساس برای داشتن درز یا نقطه جوشی با کیفیت مطلوب باید تمامی اصول و ضوابط با دقت رعایت گردد.

اغلب این گونه توصیه می گردد که در انتخاب نوع الکترود وسواس گونه رفتار شود چرا که الکترودهای مورد استفاده در جوشکاری با گاز آرگان باید دارای سایز متوسط باشند. حداکثر ضخامت در نظر گرفته شده برای این دسته از الکترودها چیزی حدود 2.5 میلی متر و جریان نیز مابین 10 الی 200 آمپر در نظر گرفته می شود. هر چه سرعت کار بالاتر باشد متقابلا کیفیت نقطه جوش نیز مطلوب تر خواهد بود.

جوشکاری مخازن گالوانیزه ابزارها و دستگاه های متعددی برای جوشکاری فولاد گالوانیزه در بازار یافت می شود اما هر چه از میزان ضخامت ورق یا محصول فولادی کاسته شود به نسبت در انتخاب ابزار آلات جوشکاری نیز با محدودیت مواجه می شویم به گونه ای که برای جوشکاری ورق گالوانیزه نازک تعداد محدودتری از ابزار آلات در دسترس است. این ضخامت با قیمت تیرآهن روز ورق گالوانیزه نیز ارتباط تنگاتنگی دارد.

این شیوه های جوشکاری در میان صنایع متعددی از جمله موارد زیر کاربرد دارد: صنعت خودروسازی و جوشکاری های مربوطه ساخت و ساز هواپیماسازی حمل ونقل و… در برخی موارد این سوال مطرح است که استفاده از اتصالات فلزی مطلوب تر می باشد یا انجام شیوه های جوشکاری؟ با توجه به ماهیت محصول و محلی که فلز در آن تعبیه می شود می توان شیوه جوشکاری یا اتصالات غیر جوشی مناسب را برگزید.

در برخی موارد همچون اتصال میلگردهای فولادی بهتر است از شیوه اتصالات غیر جوشی استفاده نمود اما در برخی شرایط ملزم به جوشکاری هستیم بر همین اساس با توجه به ترکیبات شیمیایی و عدم ممنوعیت جوشکاری می توان از شیوه اتصالات جوشی بهره گرفت. برای جوشکاری مخازن فولادی نیز شرایط به همین منوال است که پیش تر ذکر گردید و با توجه به نوع ضخامت ورق فولادی باید الکترود و دستگاه مربوطه درخور محصول را انتخاب سپس با رعایت اصول و ضوابط ایمنی عملیات جوشکاری را آغاز نمود.

نحوه جوش ورق نازک گالوانیزه با الکترود اصولا جریان برق در روال جوشکاری حائز اهمیت است. جریان بین 35 الی 40 درجه سانتی گراد حدود مطلوبی است اما همچنان تصویه می گردد بر اساس الکترود انتخابی جریان جوش مناسب را انتخاب نموده سپس اقدام نمایید. در گام بعدی الکترود در محل مخصوص تعبیه شده سپس قطعات و لبه های مورد نظر به منظور اتصال در جوار هم قرار گرفته، عملیات جوشکاری آغاز می شود.

در هر بار جوش به واسطه برس های مخصوص محل جوش از تراشه و سرباره پاکسازی می گردد. ممکن است تغییر رنگی در نقطه جوش احساس گردد که وابسته به تعداد دفعات جوش و کیفیت کار می باشد. در برخی موارد جوشکار قطعه مسی را زیر محل جوش قرار داده تا گرمای فولاد به سطح پایین تری رسیده و از وارد شدن دمای بالا به سطح محصول تا حد امکان ممانعت به عمل آید.

ایمنی و بهداشت در جوشکاری ورق گالوانیزه حین انجام جوشکاری قطعات فولادی و سایر فلزها باید اصول ایمنی و بهداشتی را کاملا رعایت نمود. استفاده از ماسک مخصوص جوشکاری به منظور ایمنی چشم و صورت در برابر تشعشعات، استفاده از دستکش های مخصوص، لباس ضد اشتعال، کلاه ایمنی، عینک مخصوص جوشکاری، حضور در محیط مخصوص جوشکاری، کفش های مخصوص جوش سبک و عایق، عاری بودن محیط از مواد اشتعال زا و… از اهمیت ویژه ای برخوردار است.

در نهایت با انتخاب الکترود و دستگاه مناسب و درخور قطعه فولادی می توان جوشکاری با کیفیت بسیار عالی انجام داد. جوشکاری قطعات گالوانیزه چگونه انجام می گیرد؟ برخی تجهیزات این امکان را می دهند که فرایند به صورت نیمه اتوماتیک صورت پذیرد. اصولا نقطه یا درز جوش در چنین مواقعی دارای کیفیت مقبولی خواهد بود. ضخامت الکترود جوشکاری ورق گالوانیزه باید چگونه باشد؟

حداکثر ضخامت در نظر گرفته شده برای این دسته از الکترودها چیزی حدود ۲٫۵ میلی متر و جریان نیز مابین ۱۰ الی ۲۰۰ آمپر در نظر گرفته می شود. موارد ایمنی که در حین جوشکاری ورق گالوانیزه باید رعایت کرد چیست؟ استفاده از ماسک مخصوص جوشکاری به منظور ایمنی چشم و صورت در برابر تشعشعات، استفاده از دستکش های مخصوص، لباس ضد اشتعال، کلاه ایمنی، عینک مخصوص جوشکاری، حضور در محیط مخصوص جوشکاری، کفش های مخصوص جوش سبک و عایق، عاری بودن محیط از مواد اشتعال زا و… از اهمیت ویژه ای برخوردار است.

از اینجا به بعد مقاله دیگری درباره این موضوع شروع میشود: به گزارش جهان نيوز، ورق و لوله گالوانیزه در واقع همان فولاد هستند که با یک لایه فلزی از جنس روی پوشیده شدهاند. این کار با هدف بالا بردن مقاومت فولاد در برابر زنگ زدگی و خوردگی انجام میشود.

با وجود مزایای بسیاری که گالوانیزه کردن فولاد برای صنایع به همراه دارد، جوشکاری آن را با حساسیتهای خاصی مواجه میسازد. چراکه فلز روی هنگام جوشکاری از طرفی میتواند کیفیت لوله و ورق گالوانیزه را تحت تاثیر قرار دهد و باعث سوراخ شدن آن شود و از طرف دیگر خطرات امنیتی با خود به همراه خواهد داشت. به همین دلیل دستورالعملهای استاندارد جهانی AWS برای آن تعریف شده است.

گاهی و در برخی شرایط خیلی خاص میتوان به جای جوشکاری از اتصالات استفاده کرد؛ اما متأسفانه این روش همیشه هم نمیتواند پاسخگوی نیازهایمان باشد و از همین رو ناگزیر به جوشکاری هستیم. جوشکاری لوله گالوانیزه در بالا ذکر شد که گالوانیزه کردن لوله جهت افزایش مقاومت محصول در برابر زنگزدگی ایجاد میگردد و به طبع آن قیمت لوله گالوانیزه با لوله معمولی متفاوت خواهد بود.

اما همانطور که گفته شد، جوشکاری لوله گالوانیزه از حساسیت بالایی برخوردار است و نکات ظریفی را در آن باید رعایت کرد. بعضی از این نکات برای بالا بردن کیفیت محصول نهایی اهمیت دارند و رعایت برخی دیگر از نظر حفظ ایمنی کارگران و محیط جوشکاری ضروری است. انجام جوشکاری لوله گالوانیزه امنیت جوشکاری لوله گالوانیزه حرارت دادن فلز روی، که سطح روی لوله گالوانیزه را پوشانده، کار خطرناکی است و بخارهای سمی متصاعد میکند.

برای حل این مشکل یا باید پوشش روی را در ناحیه جوشکاری حذف کنید یا جوشکاری را با یک شیب 15 درجهای انجام دهید. روش دیگری که برای حل این مشکل پیشنهاد میشود ایجاد یک فضای کافی برای خروج بخار از داخل لوله است. علاوه بر اینکه یکی از سه روش بالا را برای کاهش اثرات بخار به کار میگیرید، بهتر است سرعت انجام کار را تا جای ممکن افزایش دهید. نوع الکترود در سرعت انجام کار اثرگذار است.

در کنار همه راهکارهای پیشنهاد شده بهتر است از یک دستگاه تنفس نیز برای فرد جوشکار استفاده شود تا هیچ گونه بخاری وارد ریهها نشود یا حداقل دستگاه تصفیه هوا در محل نصب شود (استفاده از پنکه نیز میتواند مناسب باشد). توجه به این مسئله از اهمیت بالایی برخوردار است. تنفس بیش از حد گاز اکسید روی میتواند منجر به بیماری با نشانههای استفراغ و خشکی گلو و حتی مرگ شود.

طبق دستورالعملهای استاندارد جهانی جوش (AWS) برای توقف خروج گازهای سمی حاصل از اکسید شدن روی باید به اندازه 6.35 میلیمتر پوشش روی از بخش مورد نظر برای جوشکاری برداشته شود و قسمتهایی که از جنس فولادند به هم جوش داده شوند. کیفیت جوشکاری لوله گالوانیزه یکی از مواردی که باعث بالا رفتن کیفیت جوشکاری ورق و لوله گالوانیزه میشود، جنس الکترود جوشکاری است. الکترودی که برای این کار استفاده میشود، باید متناسب با جنس گالوانیزه ساخته شده باشد تا به آن آسیب وارد نکند.

ضخامت الکترود جوشکاری ورق گالوانیزه

در انتخاب الکترود جوشکاری ورق گالوانیزه باید دقت زیادی داشت . سایز الکترودهایی که برای جوشکاری مورد استفاده قرار می گیرند، باید متوسط باشد. الکترود جوشکاری ورق گالوانیزه ضخامت استانداردی باید داشته باشد و حداکثر ۲.۵ میلی متر می تواند باشد. حدود استاندارد جریان نیز بین ده تا دویست آمپر باید لحاظ شود. کیفیت نقطه جوش رابطه مستقیمی با سرعت کار خواهد داشت، پس هر چه این سرعت بالاتر باشد کیفیت بهتری را خواهیم داشت. سایز متوسط الکترود سبب می شود درز جوش با کیفیتی در ورق های گالوانیزه ایجاد شود.

نحوه فعالیت الکترود جوشکاری ورق گالوانیزه

با توجه به الکترود جوشکاری ورق گالوانیزه، جریان مناسبی را باید انتخاب کرد زیرا جریان برق اهمیت زیادی در فرآیند جوشکاری دارد و معمولا بین سی و پنج تا چهل درجه سانتی گراد انتخاب می شود. بعد از انتخاب جریان مناسب باید الکترود را در جای مناسب خود بگذاریم و برای شروع کردن فرآیند جوشکاری، قطعات و یا لبه هایی که قرار است متصل شوند را کنار هم می گذاریم.

برای اینکه بتوانیم در هر بار که عمل جوش را انجام می دهیم، محل را از وجود سرباره و تراشه پاکسازی کنیم، از برس های مخصوصی باید استفاده کنیم. اگر در نقطه جوش متوجه تغییر رنگ شدید، باید بدانید که با توجه به کیفیت کار و تعداد دفعاتی است که جوش داده اید. برای اینکه گرمای فولاد به سطوح پایین برود و سطح محصول متحمل دمای بالا نشود، در زیر محلی که جوش داده می شود، قطعه ای مسی جایگذاری می گردد.

در این فرآیند بین الکترود و قطعه، قوسی که ایجاد می شود باعث عمل ذوب خواهد شد و اتصال را برقرار می کند . از جریان مستقیم یا متناوب در این فرآیند استفاده می شود. الکترود جوشکاری ورق گالوانیزه ، هسته ای فلزی است که دارای پوششی با مواد مختلف می باشد. وقتی قسمتی از پوشش الکترود می سوزد، دودی حاصل می شود که این دود دو خاصیت مهم دارد.

یکی محافظت جوشکار از تشعشعات مضر است که این کار را با جذب این تشعشعات انجام می دهد و دیگری این است که حوضچه مذاب را محافظت می کند. قسمت دیگری از پوشش الکترود نیز وارد حوضچه مذاب می شود و ناخالصی ها را جذب می کند و تا زمانی که سرد شود از فلز جوش محافظت می کند و این کار را در قالب سرباره انجام می دهد.

مشخصات الکترود ورق گالوانیزه

یکی از تجهیزات مهم جوشکاری، سیم فلزی روکش داری است که به آن الکترود می گویند. جنس الکترود جوشکاری ورق های گالوانیزه نیکل، فلز ضد زنگ، آلومینیوم و یا هر ترکیبی که کربن کمی دارد، می تواند باشد. روکش الکترود جوشکاری ورق گالوانیزه نیز اکسید سدیم، آهک و آزبست می تواند باشد. عملکرد اصلی الکترود جوشکاری ورق های گالوانیزه این است که دو سطحی که از هم فاصله دارند را جوش می دهد و برای این منظور به پر کردن فاصله خالی می پردازد .

انواع الکترود و اهمیت آن

الکترود انواع مختلفی مثل انجماد سریع، انجماد پر شده، چسبان سریع و کم هیدروژن دارد و در فرآیندهای دستی از آن استفاده می شود. الکترود جوشکاری ورق گالوانیزه کاربردهای زیادی از جمله در صنایع ماشین سازی، اتصال فولادهای ضد زنگ مثل کروم، فولادهای کربنی و انواع آلیاژ دارد. انتخاب الکترود جوشکاری ورق های گالوانیزه با توجه به جنس قطعه خواهد بود تا بهترین نتیجه دریافت شود و مشکلی در حین جوشکاری رخ ندهد. در جوشکاری ورق های گالوانیزه باید مهارت داشت و باید این فرآیند را به صورت اصولی انجام داد و دقت شود به دلیل گرما این ورقه های نازک دچار سوراخ نشوند و در فرآیند جوشکاری مشکل رخ ندهد.

وجود الکترود مناسب با سرعت بالا، کیفیت جوش را بالا می برد و مانع از اتلاف انرژی می گردد. از آنجا که قسمت رویی ورق و لوله گالوانیزه را فلز روی پوشانده است، حرارت دادن آن به دلیل انتشار بخار سمی خطرناک می باشد. از جمله راه حل های رفع این مشکل، حذف پوشش روی و یا انجام جوشکاری با شیب پانزده درجه خواهد بود. روش دیگر این است که فضایی را در نظر بگیرید که این بخار به راحتی از داخل لوله خارج شود. برای کاهش اثرات خطرناک، بهترین کار این است که سرعت کار را بالا ببرید که در اینجا انتخاب الکترود مناسب با سرعت بالا از اهمیت برخوردار است.