فولاد، در ظاهر همان فلزی ست که سال هاست در سازه ها، ابزارها و ماشین ها می بینیم؛ اما آنچه فولاد را از یک ماده ی معمولی به یک ماده ی مهندسی شده تبدیل می کند، هنر و علمِ تغییر دادنِ درونِ آن است، نه ظاهرش. عملیات حرارتی دقیقاً همین کار را می کند: به فولاد فرصت می دهد تا زیر آتشِ حساب شده و سرمای کنترل شده، دوباره متولد شود و به خواصی برسد که در حالت خام، هرگز به آن دست نمی یابد.

در این مقاله قرار است فولاد عملیات حرارتی را نه فقط تعریف کنیم، بلکه بفهمیم چرا در صنعت جدی گرفته می شود، چه انواعی دارد، چه خواصی را دگرگون می کند، و هنگام انتخابش باید چه چیزهایی را با دقت سنجید. متن طوری نوشته شده که هم برای مخاطب فنی قابل اتکا باشد و هم برای خواننده ی عمومی روشن و روان.

فروش فولاد ck45 زمانی بیشترین ارزش را برای خریدار ایجاد می کند که این فولاد پس از عملیات حرارتی مناسب، به تعادل مطلوبی از سختی، استحکام و دوام در کاربردهای صنعتی برسد.

فولاد عملیات حرارتی چیست؟

وقتی می گوییم فولاد عملیات حرارتی، منظورمان فولادی است که قابلیت تغییر ساختار داخلی و در نتیجه تغییر خواص مکانیکی اش را با فرآیندهای گرمایش و سرمایش کنترل شده دارد. البته تقریباً هر فولادی تا حدی به دما واکنش نشان می دهد، اما همه ی فولادها برای عملیات حرارتیِ هدفمند ساخته نشده اند. آنچه این فولادها را ویژه می کند، ترکیب شیمیایی مناسب (مقدار کربن، عناصر آلیاژی) و پاسخ پذیری ریزساختارشان به سیکل های حرارتی است.

تعریف فولاد عملیات حرارتی

فولاد عملیات حرارتی پذیر فولادی است که بتوان با فرآیندهایی مثل آنیل، نرماله، کوئنچ و تمپر، ریزساختار آن را به گونه ای تغییر داد که سختی، استحکام، چقرمگی یا مقاومت به سایش افزایش یابد یا کنترل شود. در واقع عملیات حرارتی، یک تنظیم دقیق است: گاهی فولاد را نرم تر می کند تا ماشین کاری آسان شود، گاهی آن را سخت می کند تا سطحش در برابر ساییدگی تسلیم نشود، و گاهی تعادل می سازد تا قطعه هم مقاوم باشد هم شکننده نشود.

تفاوت فولاد عملیات حرارتی با فولاد معمولی

تفاوت اصلی در هدف و پاسخ است. فولاد معمولی ممکن است در کاربردهای عمومی به کار رود؛ جایی که تغییرات شدید سختی یا استحکام ضروری نیست یا کنترل دقیق خواص ارزش اقتصادی ندارد. اما فولاد عملیات حرارتی پذیر برای جایی ساخته می شود که قطعه باید در شرایط سخت دوام بیاورد: فشار بالا، ضربه، اصطکاک، خستگی، یا چرخه های دمایی.

از منظر عملی هم تفاوت روشن است: فولاد عملیات حرارتی پذیر معمولاً پس از ساخت یا ماشین کاری، وارد مرحله ی عملیات حرارتی می شود تا خواص نهایی خود را به دست آورد؛ یعنی کیفیت قطعه در انتهای مسیر شکل می گیرد، نه فقط در مرحله خرید مواد اولیه.

اهمیت عملیات حرارتی در فولاد

عملیات حرارتی را می توان زبانِ گفتگو با فولاد دانست؛ زبانی که با آن می گوییم از تو چه می خواهیم: سخت باش، اما نه شکننده؛ محکم باش، اما قابل اتکا؛ مقاوم باش، اما نه بیش از حد خشک. این اهمیت در صنایع مدرن، حیاتی است؛ چون بسیاری از شکست ها نه از طراحی غلط، بلکه از خواص نامناسب مواد یا فرآیند غلط عملیات حرارتی ناشی می شوند.

نقش عملیات حرارتی در بهبود خواص مکانیکی

خواص مکانیکی مثل استحکام کششی، حد تسلیم، چقرمگی و مقاومت به خستگی، رابطه ی مستقیمی با ریزساختار فولاد دارند. عملیات حرارتی با کنترل فازها و توزیع آن ها در ساختار داخلی، می تواند فولاد را از حالت قابل قبول به حالت قابل اعتماد برساند.

این بهبود فقط افزایش عددیِ استحکام نیست؛ گاهی مهم تر از افزایش، یکنواختی خواص در تمام مقطع قطعه است. فولادی که در سطح عالی است اما در عمق ضعیف، در عمل قطعه ای ریسک دار است.

تأثیر عملیات حرارتی بر سختی و استحکام

سختی و استحکام اغلب دست در دست هم می آیند، اما همیشه هم مسیر نیستند. عملیات هایی مثل کوئنچ می توانند سختی را به شدت بالا ببرند، اما اگر تمپر مناسب انجام نشود، قطعه به سمت تردی و شکست ناگهانی می رود. تمپر دقیقاً برای همین است: تا آن سختیِ حاصل از کوئنچ، به استحکامِ قابل استفاده تبدیل شود.

در صنایع، استحکام بدون کنترل گاهی خطرناک تر از استحکام پایین است؛ چون شکست ناگهانی، فرصت واکنش نمی دهد.

افزایش عمر مفید قطعات فولادی

عمر مفید یک قطعه فقط به تحمل بارِ لحظه ای مربوط نیست. بسیاری از قطعات در طول زمان و تحت چرخه های تکراری شکست می خورند: خستگی، سایش، ترک های ریز، یا تغییر شکل تدریجی. عملیات حرارتی با افزایش مقاومت به خستگی و سایش و کاهش تنش های داخلی، عمر قطعه را بالا می برد و هزینه های توقف خط تولید و تعمیرات را کاهش می دهد.

انواع عملیات حرارتی فولاد

عملیات حرارتی فقط گرم کردن و سرد کردن نیست؛ شکلِ گرم کردن و نحوه سرد کردن و زمان نگهداری تعیین می کند فولاد چه شخصیتی پیدا کند. هر روش، فلسفه ای دارد و نتیجه ای.

عملیات آنیل (Annealing)

آنیل بیشتر شبیه آرام کردنِ فولاد است. در این فرآیند فولاد تا دمای مشخصی گرم می شود و سپس به آرامی سرد می گردد. نتیجه معمولاً کاهش سختی، افزایش شکل پذیری و بهبود ماشین کاری است. آنیل برای زمانی مناسب است که فولاد در اثر فرآیندهای قبلی سخت و پرتنش شده و نیاز دارد نفس بکشد تا آماده ی مرحله بعد شود.

عملیات نرماله کردن (Normalizing)

نرماله کردن به نوعی بازگرداندن فولاد به حالت متعادل تر و یکنواخت تر است. فولاد گرم می شود و سپس در هوا سرد می گردد. این روش معمولاً ساختار دانه ای را ریزتر و یکنواخت تر می کند و می تواند ترکیبی خوب از استحکام و چقرمگی بسازد. نرماله کردن برای قطعاتی که خواص یکنواخت در مقطع نیاز دارند یا پس از ریخته گری/فورج باید اصلاح ساختاری شوند، بسیار کاربردی است.

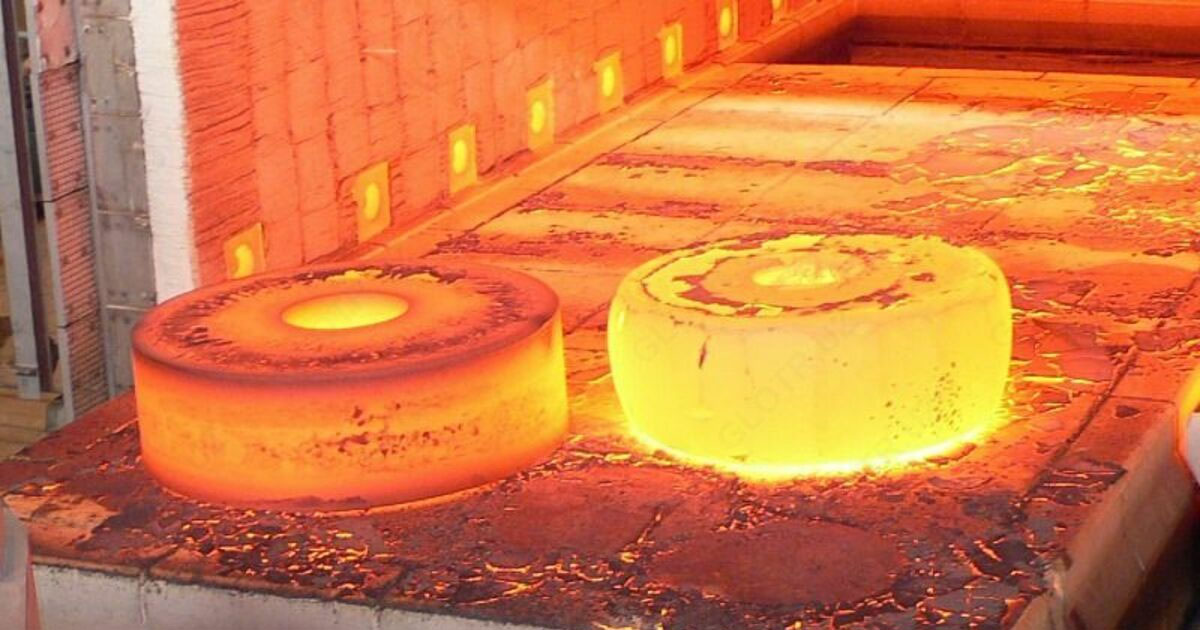

عملیات کوئنچ (Quenching)

کوئنچ نقطه ی هیجان انگیز ماجراست: سرمایش سریع بعد از گرم کردن. این کار باعث تشکیل ساختارهای سخت (مانند مارتنزیت در بسیاری از فولادها) می شود و سختی را بالا می برد. اما کوئنچ به همان اندازه که قدرت می دهد، خطر هم دارد: تنش داخلی، تاب برداشتگی، یا ترک اگر طراحی فرآیند درست نباشد.

محیط کوئنچ هم مهم است: آب، روغن، پلیمرها یا گاز، هر کدام رفتار متفاوتی دارند و انتخابشان به ترکیب فولاد و هندسه قطعه وابسته است.

عملیات تمپر (Tempering)

تمپر، مکملِ ضروریِ کوئنچ است. فولادِ کوئنچ شده سخت و شکننده است؛ تمپر با گرم کردن مجدد در دمای پایین تر، بخشی از تردی را می گیرد و چقرمگی را بالا می برد، در حالی که هنوز سختی قابل قبولی حفظ می شود. دمای تمپر و زمان آن، تفاوت بین قطعه ی مطمئن و قطعه ی پرریسک را رقم می زند.

عملیات کربوراسیون و نیتراسیون

این ها عملیات های سطحی اند؛ یعنی هدفشان این است که سطح قطعه بسیار سخت شود اما مغز قطعه چقرمه و مقاوم باقی بماند. کربوراسیون با افزایش کربن سطحی انجام می شود و نیتراسیون با نفوذ نیتروژن. نتیجه برای قطعاتی عالی است که با سایش سروکار دارند: دنده ها، شفت ها، قطعات تماس دار. این روش ها وقتی ارزشمند می شوند که شما هم سختی سطح می خواهید هم ایمنی در برابر ضربه.

انواع فولادهای عملیات حرارتی

همه فولادها یکسان واکنش نشان نمی دهند. ترکیب شیمیایی، سرنوشت فولاد در عملیات حرارتی را تعیین می کند.

فولادهای کربنی عملیات حرارتی پذیر

در فولادهای کربنی، کربن بازیگر اصلی است. هرچه کربن بیشتر باشد، پتانسیل سخت شدن بالاتر می رود، اما شکل پذیری کاهش می یابد. فولادهای با کربن متوسط معمولاً انتخاب محبوبی برای قطعات مکانیکی اند؛ چون هم قابلیت سخت کاری دارند هم می توان با تمپر، رفتارشان را مهندسی کرد.

فولادهای آلیاژی عملیات حرارتی پذیر

اینجا داستان دقیق تر می شود. عناصر آلیاژی مثل کروم، مولیبدن، نیکل، وانادیوم و منگنز می توانند سخت پذیری را افزایش دهند، مقاومت به سایش را بالا ببرند، یا رفتار فولاد در دماهای بالا را بهتر کنند. فولادهای آلیاژی برای قطعاتی که شرایط کاری شدیدتر دارند، گزینه ی حرفه ای تری هستند. انتخابشان البته بدون شناخت دقیق کاربرد، ممکن است هزینه را بالا ببرد بدون اینکه سود واقعی بدهد.

فولادهای کم آلیاژ و پرآلیاژ

فولاد کم آلیاژ معمولاً تعادل خوبی میان قیمت و عملکرد دارد و در بسیاری از صنایع به عنوان استانداردِ قطعات مقاوم شناخته می شود. فولاد پرآلیاژ معمولاً برای کاربردهای خاص تر انتخاب می شود: جایی که مقاومت به خوردگی، دمای بالا یا سایشِ بسیار شدید مطرح است. نکته ی مهم این است که پرآلیاژ بودن همیشه به معنی بهتر بودن نیست؛ بلکه یعنی مناسب تر برای شرایط ویژه.

خواص فولاد عملیات حرارتی

خواص فولاد عملیات حرارتی را نمی شود فقط با یک عدد توضیح داد. این فولادها مجموعه ای از رفتارها را در خود جمع می کنند که باید متناسب با کاربرد تنظیم شود.

خواص مکانیکی

مهم ترین خروجی عملیات حرارتی در حوزه مکانیک دیده می شود: افزایش استحکام، کنترل سختی، بهبود چقرمگی، و بالا بردن مقاومت به خستگی. در عمل، هدف بسیاری از مهندسان این است که فولاد هم زیر بار خم نشود و هم زیر ضربه نشکند. این تعادل، هنر انتخاب سیکل حرارتی است.

خواص فیزیکی

عملیات حرارتی می تواند بر ویژگی هایی مثل پایداری ابعادی، تنش های پسماند و حتی رسانایی حرارتی تا حدی اثر بگذارد. در قطعات دقیق، پایداری ابعادی بسیار مهم است؛ چون تغییرات جزئی پس از عملیات حرارتی می تواند تلرانس ها را از بین ببرد. برای همین گاهی ترتیب عملیات ماشین کاری و عملیات حرارتی به اندازه ی خودِ فولاد اهمیت دارد.

مقاومت در برابر سایش و ضربه

سایش معمولاً دشمنِ پنهان است؛ آرام و پیوسته می خورد و کم کم کارایی را می کاهد. عملیات هایی مثل کربوراسیون/نیتراسیون یا کوئنچ و تمپرِ درست، مقاومت به سایش را بالا می برد. اما اگر قطعه ضربه پذیر هم باشد، سختیِ صرف کافی نیست؛ باید چقرمگی هم حفظ شود. اینجا همان جایی ست که فولاد عملیات حرارتی پذیر می تواند ترکیبِ درست بسازد: سطح سخت، مغز چقرمه.

کاربردهای فولاد عملیات حرارتی

وقتی صنعت به سمت سرعت، دقت و دوام رفت، فولاد عملیات حرارتی از گزینه ی لوکس به گزینه ی ضروری تبدیل شد.

کاربرد در صنعت خودروسازی

در خودرو، قطعات زیادی زیر بار دینامیکی اند: دنده ها، شفت ها، میل سوپاپ، قطعات سیستم تعلیق. این قطعات باید هم سبک تر طراحی شوند هم مقاوم تر کار کنند. عملیات حرارتی این امکان را می دهد که بدون افزایش بی رویه ی وزن، دوام و استحکام بالا برود.

کاربرد در صنایع نفت، گاز و پتروشیمی

در این صنایع، قطعات با فشار، دمای بالا، و محیط های خورنده روبه رو هستند. فولادهای آلیاژی عملیات حرارتی پذیر با سیکل های دقیق می توانند مقاومت لازم را ایجاد کنند. همچنین کنترل ترک پذیری و مقاومت به شکست، در این حوزه حیاتی است؛ چون خطا هزینه های سنگین و ریسک های ایمنی دارد.

کاربرد در ساخت ابزار و قطعات صنعتی

ابزارها باید برنده بمانند، تغییر شکل ندهند، و با سایش بجنگند. بسیاری از فولادهای ابزار دقیقاً بر پایه ی عملیات حرارتی معنا پیدا می کنند. بدون عملیات درست، ابزار یا سریع کند می شود یا می شکند.

کاربرد در صنایع ماشین سازی

در ماشین سازی، دوام و پایداری ابعادی دو معیار کلیدی اند. قطعاتی مثل چرخ دنده ها، محورهای انتقال قدرت، یاتاقان ها و اجزای تحت اصطکاک، معمولاً بدون عملیات حرارتی قابل تصور نیستند. انتخاب درست فولاد و سیکل حرارتی، مستقیم روی کیفیت و طول عمر ماشین اثر می گذارد.

مزایا و معایب فولاد عملیات حرارتی

هیچ راه حلی مطلق نیست. فولاد عملیات حرارتی مزایای جدی دارد، اما اگر درست انتخاب نشود یا فرآیند درست اجرا نشود، می تواند دردسرساز شود.

مزایای استفاده از فولاد عملیات حرارتی

امکان مهندسی خواص، مهم ترین مزیت است: یعنی شما می توانید فولاد را دقیقاً برای نیازتان تنظیم کنید. افزایش عمر قطعات، کاهش سایش، بهبود مقاومت به خستگی، و ایجاد تعادل بین سختی و چقرمگی، از مزیت های عملی و اقتصادی است. همچنین در بسیاری از کاربردها، عملیات حرارتی اجازه می دهد از فولادی با قیمت مناسب تر استفاده شود اما با فرآیند درست، عملکردی نزدیک به فولادهای گران تر به دست آید.

محدودیت ها و معایب احتمالی

خطر تاب برداشتگی، ترک، یا ناهمگنی خواص از چالش های رایج است؛ مخصوصاً اگر قطعه ضخیم، هندسه پیچیده، یا حساسیت ابعادی بالا داشته باشد. همچنین عملیات حرارتی نیازمند کنترل دقیق دما، زمان و محیط است و اگر در کارگاه غیرتخصصی انجام شود، نتیجه می تواند غیرقابل پیش بینی باشد. از نظر اقتصادی هم هزینه ی انرژی، تجهیزات و کنترل کیفیت باید در تصمیم گیری دیده شود.

نکات مهم در انتخاب فولاد عملیات حرارتی

انتخاب فولاد، فقط انتخاب یک نام یا گرید نیست؛ انتخاب یک مسیر است. مسیری که از مواد اولیه شروع می شود و تا کیفیت نهایی قطعه ادامه دارد.

انتخاب نوع فولاد بر اساس کاربرد

اول باید شرایط کاری را شفاف کرد: قطعه تحت سایش است یا ضربه؟ بار ثابت دارد یا چرخه ای؟ دما بالا می رود؟ خوردگی مهم است؟ سپس بر اساس این نیازها، ترکیب مناسب انتخاب می شود. فولاد کربنی ممکن است برای بسیاری از قطعات کافی باشد، اما اگر سخت پذیری عمقی، مقاومت به خستگی یا پایداری در دمای بالا مهم باشد، فولاد آلیاژی منطقی تر می شود.

انتخاب روش مناسب عملیات حرارتی

نوع فولاد بدون انتخاب فرآیند مناسب، نیمه تمام است. حتی فولاد عالی هم با سیکل غلط به نتیجه ی ضعیف می رسد. باید مشخص شود هدف نهایی چیست: نرم شدن برای ماشین کاری؟ سختی سطحی برای سایش؟ استحکام همراه با چقرمگی؟ بر همین اساس، آنیل، نرماله، کوئنچ و تمپر یا عملیات های سطحی انتخاب می شوند.

همچنین ترتیب تولید مهم است: گاهی بهتر است ماشین کاری خشن قبل از عملیات انجام شود و ماشین کاری نهایی بعد از آن، تا تغییرات ابعادی کنترل شود.

نقش استانداردها در انتخاب فولاد

استانداردها زبان مشترک صنعت اند. انتخاب فولاد براساس استانداردهای معتبر باعث می شود خواص، ترکیب شیمیایی و قابلیت عملیات حرارتی قابل پیش بینی باشد. وقتی شما بر مبنای استاندارد تصمیم می گیرید، ریسک تجربه گرایی کمتر می شود و مسیر کنترل کیفیت روشن تر خواهد بود. در پروژه های صنعتی، همین موضوع می تواند اختلاف بین یک قطعه ی موفق و یک شکست پرهزینه باشد.

سوالات متداول

فولاد عملیات حرارتی پذیر یعنی چه؟

یعنی فولادی که با فرآیندهای کنترل شده ی گرم و سرد کردن، بتوان ساختار داخلی آن را تغییر داد و خواصی مثل سختی، استحکام و چقرمگی را به صورت هدفمند تنظیم کرد.

آیا هر فولادی را می توان عملیات حرارتی کرد؟

تقریباً همه فولادها به دما واکنش نشان می دهند، اما همه برای رسیدن به خواص مشخص و قابل تکرار مناسب نیستند. ترکیب شیمیایی و طراحی گرید تعیین می کند فولاد چقدر عملیات حرارتی پذیر باشد.

چرا بعد از کوئنچ باید تمپر انجام شود؟

چون کوئنچ سختی را بالا می برد اما شکنندگی را هم زیاد می کند. تمپر بخشی از تردی را کاهش می دهد و فولاد را برای کار واقعی، قابل اعتمادتر می کند.

کربوراسیون و نیتراسیون چه مزیتی دارند؟

این روش ها سطح قطعه را بسیار سخت می کنند در حالی که مغز قطعه چقرمه می ماند؛ مناسب برای قطعاتی که هم سایش دارند هم ممکن است ضربه بخورند، مثل دنده و شفت.

مهم ترین ریسک های عملیات حرارتی چیست؟

تاب برداشتگی، ترک، تغییر ابعاد و ناهمگنی خواص. این ریسک ها با انتخاب درست فولاد، طراحی مناسب قطعه و کنترل دقیق فرآیند کاهش پیدا می کنند.